www.endustriweb.com

26

'20

Written on Modified on

Üretim Verimliliği ile Zamanında Teslimat ve Memnun Müşteriler

Bir işleme atölyesi belirli sayıda parçayı istenen kalitede, zamanında ve en verimli şekilde üretmeyi amaçlar. Geleneksel olarak, imalat işletmeleri verimliliği yatırımın geri dönüşü olarak tanımlamıştır. Başarı, binlerce veya yüz binlerce parçanın sürekli çalışması ve bir ya da daha fazla tezgahtan tutarlı üretimin sağlanmasıyla ölçülmüştür.

Günümüzde, genellikle üreticiler değişen müşteri ihtiyaçlarına göre düşük hacimli/yüksek karışımlı üretim senaryoları gerçekleştirir. Parti büyüklükleri yüzlerce parçadan tek haneli rakamlara kadar değişebilir. Bununla birlikte, bir atölyedeki tüm tezgahlar durmadan çalışıyor olsa dahi müşteriler yine de sipariş ettikleri parçaları bekliyor olabilir. Yüksek hacimli üretim stratejileri, düşük hacimli üretim senaryolarının esnekliği ve karmaşık planlama gereklilikleriyle uyuşmaz.

Mevcut üretim ortamında gerçek üretim verimliliği, maksimum üretim ve çok çeşitli bireysel müşteri siparişlerinin zamanında yerine getirilmesi arasında esnek bir denge kurulmasını içerir. Nihai sonuç odağı: zamanında ürün teslimi ve müşteri memnuniyetidir.

Kalite Kontrolü

Üretimi ve talebi dengelemekle birlikte üreticilerin ürün kalitesini korumak için dikkatli olmaları gerekir. Düşük kalitede parçalarla çalışmak; üretim programlarında planlanmamış değişiklikler yapmaya zorlar, zaman ve para tüketiminin yanı sıra teslimatları geciktirir. Gelişigüzel planlama, üretimin durmasına ve tezgahların boşta kalmasına yol açar; durmaların neden olduğu öngörülemeyen sorunları gidermek için atölye işçilik maliyetleri katlanır.

Üretimde iş parçası kalitesi genellikle parça boyutu ve yüzey kalitesi gerekliliklerini karşılama açısından tanımlanır. İlave bir kalite ölçümü (yani zamanında teslimat performansı), süreç kalitesi olarak adlandırılabilir. Üretici, planlanan üretim süresinin işi tamamlamak ve söz verilen zamanda müşteriye teslim etmek açısından yeterli olduğunu belirlemek için süreçleri kontrol etmelidir.

Müşteri Memnuniyeti ve Teslimat Karları Karşılaştırması

Bir atölyenin tezgahları durmaksızın çalışabiliyor olsa da düşük teslimat performansı müşterileri hayal kırıklığına uğratır ve atölyenin ürünlerini satın almayı bırakması durumunda atölye başarısız olur. Müşterileri mutlu etmek birincil amaçtır ancak yalnızca müşteri memnuniyetine odaklanmak karlılığı tehdit edebilir. Müşteriye odaklanmak çok önemlidir fakat bir üretici, müşteri parça hacimlerini, kalite ve teslimat gerekliliklerini karşılarken ekipmanını en üst düzeye çıkarmak zorundadır.

Sözler ve Planlama

Başarılı üretim, üretim organizasyonundaki çoklu grupların koordineli etkileşimini içerir. Bir grup, müşterilere sipariş ettikleri parçalar için teslimatın maliyeti, kalitesi ve süresi hakkında kesin sonuçlar vaat eder. Organizasyondaki mühendislik, satın alma, atölye personeli ve yöneticiler dahil olmak üzere diğer gruplar bu sözlerin tutulmasını sağlar.

Farklı gruplar verimliliği farklı şekilde tanımlar. İşleme personeli, maksimum üretim için bireysel işleme süreçlerini optimize etmek ister. Teknik işleme sürecinin dışındaki gruplar, sistemin genel performansını iyileştirmeye odaklanır. Analizleri, genel ekipman etkinliği (OEE) ve işgücü verimliliği gibi konuları kapsar.

Verimliliğin Kalbi

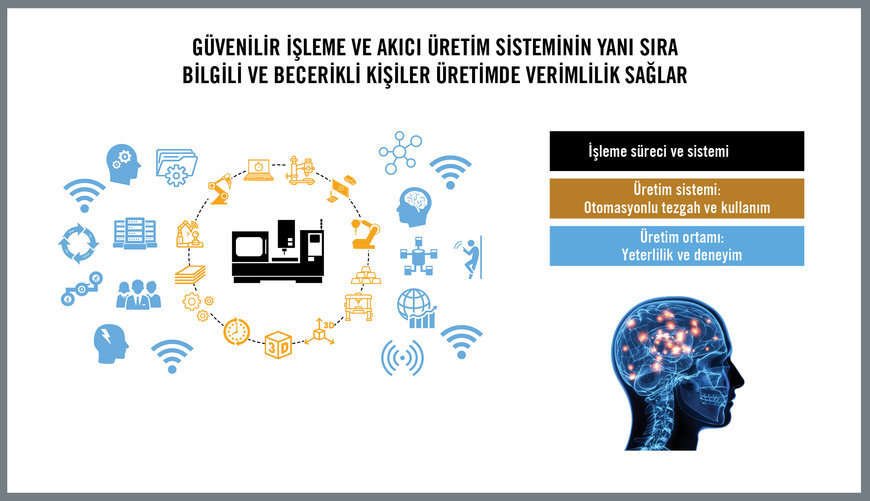

Üretim verimliliğini temel biyolojik terimlerle tanımlamak gerekirse, herhangi bir üretim işleminin kalbi operasyon sürecidir. Vücut için kalp vazgeçilmez olsa da kendi başına çalışmaz. Vücudun kalanını ve beyni içeren sistemin bir parçasıdır.

Üretimde kalp, işleme teknolojisi ise gövde mühendislik, iş planlaması ve yönetimi de dahil olmak üzere genel üretim organizasyonudur. Organizasyonun beyni, sistemin tüm öğelerini koordine eden bir personel grubudur. Bununla birlikte beyin, tıpkı bir insanın kalp atışını kontrol edemeyeceği gibi kalbin daha hızlı pompalanması gerektiğine karar veremez. Aynı şekilde, bir operasyon süreci her zaman rasyonel bir bakış açısıyla kontrol edilemez.

Günümüzün dijital teknoloji ve Endüstriyel Nesnelerin İnterneti (IIoT) dünyasında, özellikle gençler olmak üzere herkes, işleme sürecini kontrol etmek için cevaplar ve net kurallar ister. Ne yazık ki, çoğu durumda rasyonel kurallar yoktur ve beklenmedik işleme sorunlarını kabul etmek, bu sorunlara tepki vermek ve sorunları çözmek gerekir.

.

Beklenmedik Sorunlar ve Niteliksiz Çalışanlar

Mükemmel bir dünyada atölye personeli, işleme sürecinde beklenmedik sorunları çözmek için gereken bilgi, beceri ve deneyime sahiptir. Ancak birçok atölye sahibi yeterince becerikli bir işçiliği sürdürmenin zorluğundan şikayetçidir. Eğitim, nitelikli işçi sıkıntısının üstesinden gelmenin bir yolu gibi görünmekle birlikte, şaşırtıcı bir şekilde bazı atölye sahipleri, çalışanların yeni beceriler edinmeye yönelik olumlu bakış açısından yoksun olması nedeniyle eğitim çabalarının çoğu zaman boşa gittiğini söylüyor. İşletme sahipleri, teknik eğitim sundukları çoğu durumda çalışanların kendilerine atanan iş için yeterli bilgi sahibi olduklarına ve ek eğitime ihtiyaç duymadıklarına inandıklarını belirtiyor. (ek bilgiye bakın)

Toplam Üretim Zamanı

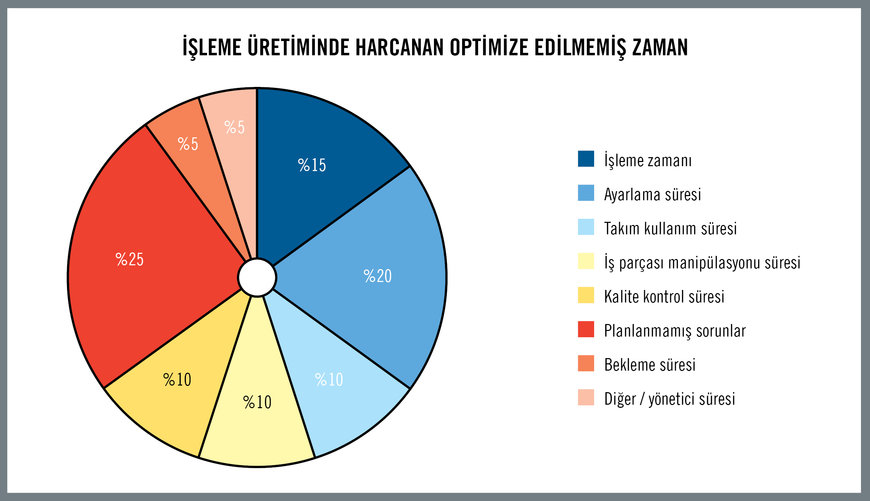

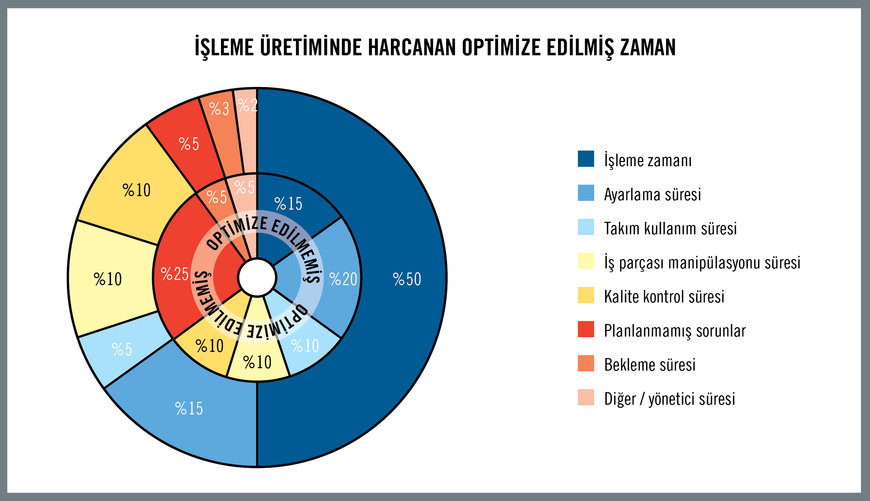

Bir atölyenin verimliliğini analiz etmek ve israfı ortadan kaldırmak işleme için ek süre sağlayabilir, böylece daha fazla esneklik sunabilir ve müşteri ihtiyaçlarına yanıt verebilir. Bir parçanın üretilmesi için gereken toplam süre, birçok ayrı etkinliğin toplamıdır. Gerçek işleme zamanı, takım işleme, iş parçası manipülasyonu, kalite kontrolü, planlanmamış sorunlar, bekleme, yönetim görevleri ve diğerlerini içerir.

Takım değiştirme ve iş parçası manipülasyonu gibi bazı etkinlikler esastır ve saf dışı bırakılamaz. Atölyeler, zorunlu etkinlikler haricinde planlama, kalite sorunları ve eksik takım veya iş parçası malzemelerinin beklenmesi gibi öngörülemeyen durumlarla uğraşarak da zaman harcarlar.

Bir durumda atölye, bir parçanın işlenmesinde yer alan bir dizi farklı etkinliği gözden geçirerek her biri için harcanan süreyi buldu (Şekil 3). Gerçek işleme zamanı üretim toplamının yüzde 15'ini oluştururken, kurulum ve bekleme süresi dörtte bir oranında, aşırı uzun talaşları kaldırmak için eksik veya gecikmiş takım ya da durma gibi planlanmamış sorunlar yüzde 25 oranında bir değeri temsil ediyordu. Planlanmamış sorunlar için harcanan zamanı azaltarak kurulum zamanı, takım kullanma, bekleme ve yönetim, gerçek işleme süresi toplamın yüzde 50'sine yükselmiştir (Şekil 4). Artan zaman, işleme operasyonlarını belirli müşteri işi gereklilikleriyle eşleştirmek için atölyeye daha fazla esneklik kazandırdı.

Zaman Kazandıran Çabaların Etkileri

Yukarıda belirtildiği gibi zaman kazandıran bir soruşturmanın sonucu olarak, başka bir atölye fener millerinin aktif olarak parçaları kestiği süreyi üçe katlayabildi. Ancak atölye, buna karşın parça üretiminin üçe katlanmadığını tespit etti.

Ek çalışmalar, söz konusu olguya sebep olan bir dizi sorunu ortaya koydu. Başlıca sorun, asıl işlem süresinin tezgah dışı çapak almayı içermesiydi. Zaman kazandıran girişimler, çapak alma işleminin tezgahın kendisinde daha verimli yapılabileceğini gösterdi. Bununla birlikte, tezgah dışı çapak alma işlemi tezgah takımına geçtiğinde, toplam fener mili süresi çapak alma işlemini hesaba katmak için artırıldı. Bu durum, bir alandaki zaman tasarrufunun başka bir alandaki zaman kaybının artmasına veya verimlilikte gözle görülür bir düşüşe yol açabileceğini göstermektedir.

Buradaki ders, operasyonel değişikliklerin genel üretim sürecine ilişkin olarak göz önünde bulundurulması gerektiğidir. Bu zor bir dengedir ve mevcut zamanı mümkün olduğu kadar verimli kullanmanın yollarını aramanın dışında genel bir kural yoktur.

Değişen Planlar

Verimlilik ve esneklik elde etmek, değişen üretim taleplerine sürekli uyum sağlamayı gerektirir. Müşteri bir ürün tasarımını veya gereken parça sayısını değiştirdiğinde, genellikle dış kaynaklı değişiklikler meydana gelir. Üretim atölyesi bunun üzerine planlarını değiştirmelidir fakat bu durum atölyenin genel planını bozabilir ve daha fazla aksaklığa neden olan düzensiz bir tepkiye yol açabilir.

Planlama düzensiz olduğunda, bazı atölyeler iş parçalarını atölye boyunca rastgele yollarla kabul ettirerek işleri mevcut herhangi bir tezgahta gerçekleştirir ve daha fazla soruna neden olur. Bu durum bir kısır döngü haline gelebilir. Planlama sorunları başladığında virüs gibi çoğalabilir. Küçük bir sorun kısa sürede büyüyebilir. İnsan vücudundaki bir virüs gibi sorunun üstesinden gelmek çok zor olabilir.

Yedek Kapasite Seçeneği

Atölye verimliliğini ve esnekliği etkin bir şekilde artırmanın bir yolu da yedek işleme kapasitesi eklemektir. Yedek kapasite kavramı atölyelerin çoğu için alışılmadık olup, bir atölyenin mali departmanı yeni işleme kapasitesine yatırım yapmayı onaylayabilir ancak yeni ekipmanın boşta durmamasını talep edebilir. Bir tezgahı bir veya iki milyon euro'luk (ya da dolar) bir yatırım olarak görür ve yedek kapasite olarak satın alındıklarında kullanılmamaya devam edebileceğini ve düzenli olarak çalışmadıklarını anlayamazlar. Fakat gerçekte önemli bir katkı sunar: Müşteri mutluluğunu garanti eder. Esnekliği destekleyen ve öngörülemeyen sorunların ele alınmasını kolaylaştıran kullanışlı bir yedektir.

Bazı durumlarda atölyeler, bir yedek tezgah satın almak yerine aşırı yüklenme meydana gelinceye kadar kendi ekipmanı ile çalışır ve ardından bir alt yükleniciden destek alır. Ancak söz konusu alt yüklenici aynı fazla çalışma ve yetersiz personel sorunlarıyla mücadele ediyorsa sorumluluk yalnızca farklı bir tarafa geçer. Atölyeleri nadiren en iyi şekilde kullanılabilme ihtimaliyle birlikte yedek kapasite geliştirmeye ikna etmek aşırı derecede zordur.

Uzun Teslimat Süreleri ve Zamanında Teslimat Karşılaştırması

Zamanında teslimat baskısı gerçek üretim süresini uzatabilir. Normal koşullarda bir üretim çalışması bir hafta sürüyor ancak müşteri teslimatın zamanında olacağına dair kesin bir garanti istiyorsa atölye, bir zaman planı sağlamak için iki haftalık bir teslimat süresi belirtebilir. Başka bir örnekte, müşterinin belirli bir tarihe kadar tamamlanmış bir iş parçasına ihtiyacı varsa atölye, ilk parçada öngörülemeyen bir durum meydana gelmesi halinde süreçte yedeklenmesi için iki iş parçası üretmeye başlayabilir. Bu geçici uygulamalar, üretim süresini ve masrafını gereksiz yere tüketmekte ve teslimat sürelerini normalde olması gerekenden fazla uzatmaktadır.

Çoklu Görev Seçenekleri

Atölye verimliliğini ve esnekliği artırmanın başka bir yolu da pahalı olmasına rağmen, çoklu işlem yapabilen tezgah ve palet havuzu ile otomasyon oluşturmak olabilir. Bir atölye, otomatikleştirilmiş bir hücreyi bir işten diğerine hızla değiştirebilir ve gelecekteki kurulumları inşa etmek ve depolamak için paletleri kullanabilir. Bu gibi bir sistem, iş parçası paletleriyle çevrili ve hepsi bir robot tarafından verilen çok takımlı bir alet kartuşunun eşlik ettiği çok işlem yapabilen bir tezgahın etrafına kurulabilir. Bu düzenlemede, gündüz vardiyası personeli çeşitli parçaları işlemek için tezgahı ve paletleri ayarlayabilir ve gece vardiyası parçaları üretebilir. Ancak bu çözüm nispeten pahalıdır ve her şirketin karşılayabileceği yatırım seviyesi değildir.

Çoklu İşleme Engel Nedenler

Çoklu işlem yaklaşımındaki organizasyonel bir engel, tezgahları ayrı bir frezeleme departmanı, tornalama departmanı vb. gibi tek başına fonksiyonlara göre düzenleyen tipik fabrika uygulamasıdır. Çoğu durumda, her bir tezgah grubunun belirli iş gruplarına veya iş ailelerine uygun belirli işlem becerilerine sahip olduğu tezgahlarda hücrelerin düzenlenmesi daha iyidir. Tezgahların basit bir şekilde fonksiyona göre gruplandırılması, atölye personelini torna tezgahı operatörü veya freze tezgahı operatörü gibi sınırlı bir şekilde kendilerini tarif etmeleri için de teşvik eder. Operatörlerin çok işlevli olmaları ve farklı tipte tezgahların çalıştırılması konusunda eğitim almaları bir atölyeye kendi iç kapasite sorunlarını dengeleme esnekliği sağlar.

Sonuç

Günümüzde üretimdeki verimlilik, tezgah parçalarına göre en iyi yöntemleri bulmanın yanı sıra müşteri memnuniyetine de önem verir. Üreticiler, zamanında teslimat sağlama çabalarını, karlılık gerekliliği ile dengelemek zorundadır. İşleme operasyonlarını optimize etmenin yanı sıra, sorunlara (parça ve süreç kalitesi dahil) dikkat gösterme, üretim organizasyonuna bakış açısından bir bütün olarak organize edilen planlama ve işleme zamanı tüketimi unsurlarının sürekli analizinin yapılması tezgah parçalarının kullanım süresini önemli ölçüde uzatarak esnekliğin ve verimliliğin artmasını sağlayabilir.

(Ek bilgi)

Verimli Bir Üretim Zihniyetini Destekleme

Üretim stratejilerinin evrimi, operatörlere çeşitli yeni zorluklar getirir. Yüksek derecede otomatikleştirilmiş takım tezgahları, sezgisel yazılımlar ve gelişmiş kesici takımlar operatörün uygulamalı sorumluluklarını azaltmıştır. Ne yazık ki, bu sofistike üretim teknolojisinin bir yan etkisi, bazı üretim personelinin iş becerileriyle ilgili olarak "yeterince iyi" bir düşünce yapısına alışma eğilimidir.

Birçok atölye sahibi, bazı çalışanlara iş eğitimi verildiğinde hevesli olmadıklarını ve yapmaları gereken şeyleri yerine getirmek için yeterli becerilere sahip olduklarını düşündüklerini ortaya çıkarmıştır. Bu çalışanlar, yeni üretim ortamında gelişmek ve ilerlemek için gerekli zihniyete sahip değildir.

Flanders'da, bu düşünce yapısı şu şekilde açıklanmaktadır: "Okuyamıyor ya da okumak istemiyorsa bir baykuşa mum ve okuma gözlüğü vermek faydasızdır." Türkiye'deki eşdeğer ifade "Birisine bir şans verebilirsin ama o şansı kullanması için onu zorlayamazsın" şeklindedir. Temel olarak, dünyanın neresinde olursa olsun insanlara bir hedefe ulaşmak için ihtiyaç duydukları araçların tümü verilebilir ancak dahil olmak istemiyorlarsa çaba boşunadır.

Günümüzde, çoğu atölyede donanım, takım ve işleme programları mevcuttur ve etkilidir. Buna göre insanlar, üretim verimliliğinin kritik unsuru haline gelmiştir. İleri görüşlü bir zihniyetle birlikte, bugün gerekli olan özel beceri bir bilgisayarla çalışarak değil, tezgahın yanında durarak ve süreci takip edip gözlemleyerek işleme sürecini okuma becerisidir.

Genellikle, kişinin iyi olup olmadığını anlamak için kalbini dinlemesinde olduğu gibi süreç kendi durumunu gösterir. Bu farkındalık bir formülle hesaplanmaz. Süreç ortamında neyin izleneceğini ve olumlu faktörlerin ne olduğunu bilmek önemlidir. Seco birçok şekilde teknik eğitim, işleme bilgisi ve destek sağlar. Atölye çalışanları doğru zihniyete sahip olduklarında Seco, başarılı olmaları için gerekenleri öğrenmelerine ve uygulamalarına yardımcı olmak için hazırdır.

Hazırlayan:

Patrick de Vos, İş Geliştirme Müdürü ve Teknik Eğitim Müdürü Seco Danışmanlık